QFDE - Quality Function Development for Environment

Ziel

QFDE kann verwendet werden, um die Ausgangssituation zu analysieren und darauf basierend Schwerpunkte der Entwicklungspotentiale zu eruieren und davon ausgehend das Ausgangsprodukt mit der Neuentwicklung zu vergleichen. Die Technik stellt auch ein sehr effektives Werkzeug für die Definition und die Bewertung möglicher Designlösungen dar. Zudem lassen sich anhand des QFDE gut Kundenbedürfnisse und technische Anforderungen erfassen und abgleichen.

Zeitpunkt der Anwendung

- Initialisierungsphase / Anfang Konzeptionierungsphase (vor der Durchführung der Ideenfabrik): Hauptverbesserungspotentiale der Produktentwicklung identifizieren

- Konzeptionierungsphase (nach dem Clustern der Ideen/Konzepte): Vergleich und Bewertung einer Ideen- oder Konzeptauswahl

- Realisierungsphase: Vergleich des finalen Produktes mit Referenzprodukt oder Vorgängerversion

Zeitaufwand

- Einarbeitungszeit: ca. 3-5h

- Anwendungszeit: ca. 2-5h

- Nachbereitungszeit/Recherchearbeit: <2h (sehr projektabhängig)

Voraussetzungen

Erweitertes Produkt- / Konzeptwissen, Excel-Dokument (als Template vorhanden), gewisse Komplexität des zu entwickelnden Produktes muss gegeben sein.

Hier geht es direkt zur Vorlage!

Beschreibung

Das Ziel der traditionellen QFD ist es, die Bedürfnisse der Kunden in umsetzbare Kriterien zu übersetzen, die Abhängigkeiten unterschiedlicher Produktkriterien während der Entwicklung zueinander zu berücksichtigen und dadurch die Produktqualität zu verbessern. Durch die Einführung von Umweltauswirkungen während des gesamten Lebenszyklus eines Produkts in das QFDs, als Art neuer, wurde eine neue Reihe von Ökodesign-Werkzeugen entwickelt die Quality Function Deployment for Environment (QFDE) welche mittlerweile in unterschiedlichen (House of Ecology von Halog, Schultmann, Rentz (2001), die Matrizen des Quality Function Deployment for Environment (QFDE) nach Masui, Sakao, Inaba (11-15 Dec. 2001), das Eco-HoQ von Romli u. a. (2015) oder das Green and Quality House von Cagno, Trucco (2007) Weitere werden durch Bovea, Pérez-Belis (2012) und Puglieri u. a. (2020) aufgeführt.) angewendet wird. Die QFDE ist eines der Ergebnisse einer vom METI in Japan unterstützten Forschungsarbeit zur "Studie über die Einführung und Förderung von umweltbewussten Geschäftsaktivitäten (Design for Environment)" (JEMAI, (Japan Environmental Management Association for Industry), “Study on the Introduction and Promotion of Environmentally Conscious Business Activities”, 2000).

Die auf QFD basierenden Werkzeuge unterscheiden sich deutlich von LCA-basierten Werkzeugen, da der Schwerpunkt in der Phase der Produktspezifikation Entwicklungsphase liegt. Ein gravierender Nachteil dieser QFD-basierten Werkzeugs, die dem traditionellen QFD ähneln, ist, dass die Entwicklung von Korrelationen zwischen Umweltanforderungen und technischen Merkmalen vollständig auf der Erfahrung der Entwickler beruht. Die Korrelationen basieren oft auf dem Wissen aus dem Bereich der traditionellen Umwelttechnik ohne Berücksichtigung des gesamten Produktlebenszyklus.

Unter diesen drei Arten von Ökodesign-Werkzeugen sind die auf QFD basierenden Werkzeuge am besten für die frühe Produktentwicklung geeignet, wenn die Spezifikationen festgelegt und Konzepte erstellt werden.

Eine anschauliche Anwendung wird durch das House of Environmental Quality (HoEQ) geschaffen (Hemel 1995; Bovea, Pérez-Belis 2012). In solcher Matrix dem House of Quality (HoQ) (Halog, Schultmann, Rentz 2001) erfolgt eine Gegenüberstellung der Kundenanforderungen und Umweltaspekten (Voice Of Customer bzw. VOC) zu Ingenieurskennwerten (Engineering Metrics bzw. EM). Unter Kunden sind jegliche Stakeholder entlang des Produktlebenszyklus zu verstehen. So sind u.a. die Anforderungen von Nutzern, Herstellern und Gesetzgebern zu berücksichtigen. Hierbei werden nachhaltige VOC bzw. EM vorgegeben werden, die ökologische Aspekte entlang des gesamten Produktlebenszyklus berücksichtigen. Zusätzlich können produktspezifische Elemente ergänzt und nicht relevante Aspekte ignoriert werden. Die resultierenden Abhängigkeiten werden bei einer anschließenden Analyse der Produktkomponenten berücksichtigt. So wird ermittelt, welche Komponenten und Funktion das größte Verbesserungspotenzial bezüglich der Erfüllung der Kundenanforderung aufweisen. Die verwendeten Matrix-Darstellungen können anschließend ebenfalls bei der Bewertung von Verbesserungskonzepten eingebunden werden (Masui u. a. 2003).

Vorgehen

Die Technik basiert auf der Verwendung ähnlicher Matrizen wie bei der traditionellen QFD und sie besteht aus vier Phasen. Im Allgemeinen beginnt die Anwendung der QFDE mit der Erfassung von Kunden- und Umweltanforderungen und dem Ermitteln von Korrelationen zwischen diesen Anforderungen und Qualitätsmerkmalen.

Anschließend wird eine Funktionsanalyse durchgeführt, um die Korrelationen zwischen Qualitätsmerkmalen und technischen Merkmalen, einschließlich der Struktur oder der Komponenten, sowie wichtige Möglichkeiten der Neugestaltung sowohl aus ökologischer als auch aus traditioneller Perspektive, zu erfassen. In dem Variante von Tischner, Moser werden zusätzlich zu den Kunden- auch Umweltanforderungen eingeführt und durch Faktoren in der Gewichtung ihrer Bedeutung nach bewertet (Anschließend wird eine Funktionsanalyse durchgeführt, um die Korrelationen zwischen Qualitätsmerkmalen und technischen Merkmalen, einschließlich der Struktur oder der Komponenten, sowie wichtige Möglichkeiten der Neugestaltung sowohl aus ökologischer als auch aus traditioneller Perspektive, zu erfassen.

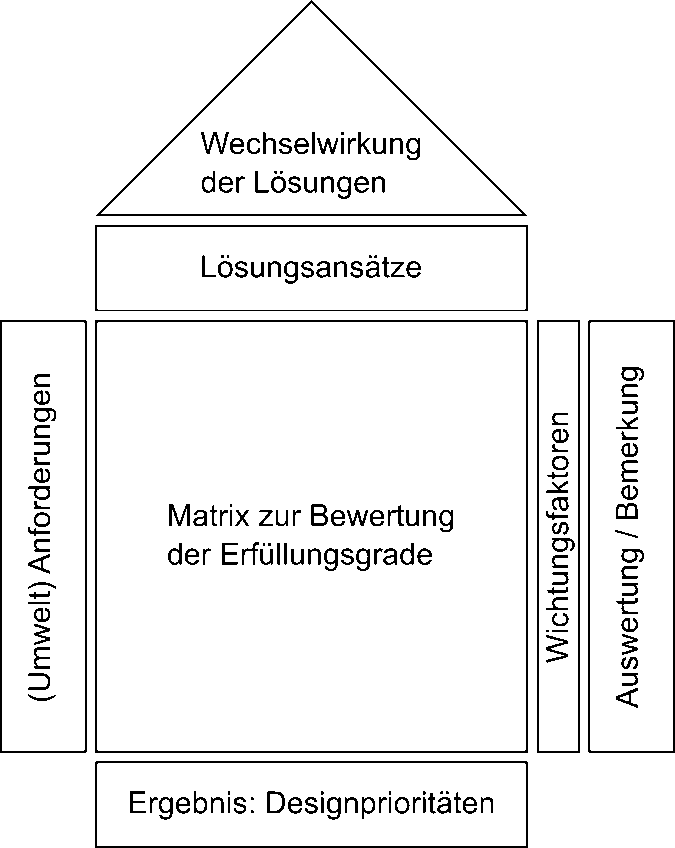

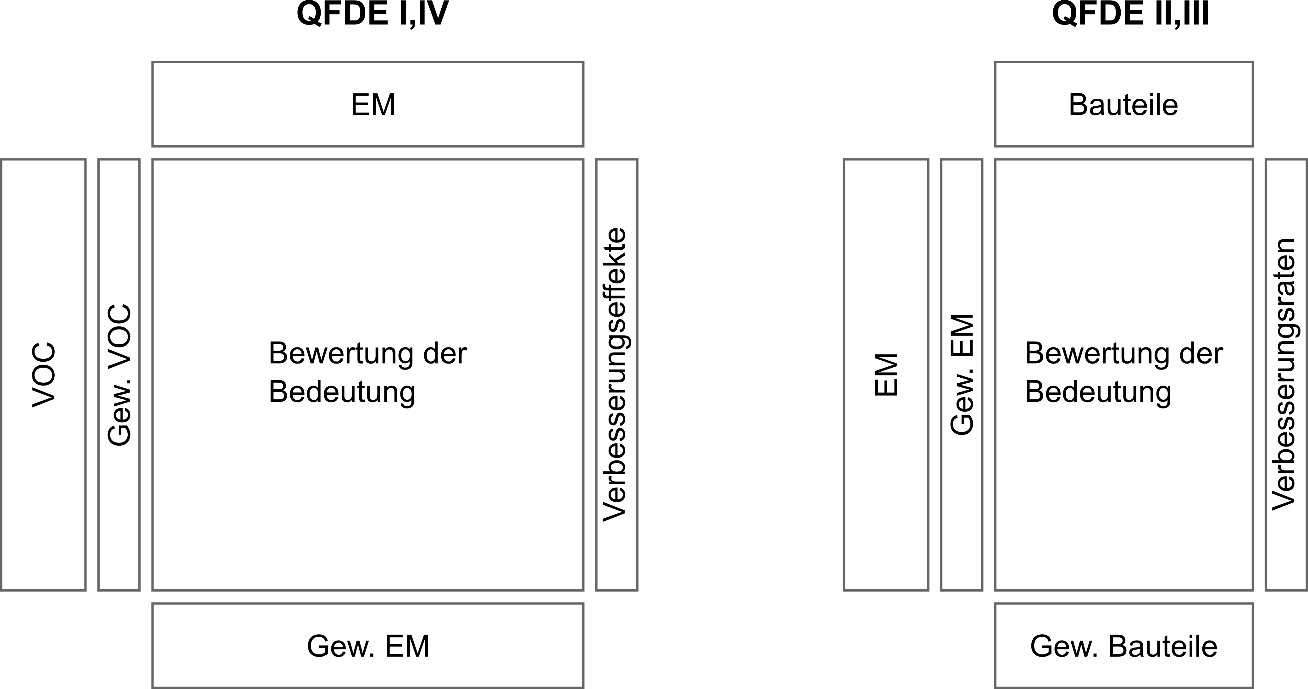

In dem Variante von Tischner, Moser werden zusätzlich zu den Kunden- auch Umweltanforderungen eingeführt und durch Faktoren in der Gewichtung ihrer Bedeutung nach bewertet (Abbildung 1). Für VOC und EM werden im namensgebenden Dach der Matrix zusätzlich Wechselwirkungen ermittelt. Für unterschiedliche Strategien kann jeweils ein eigenes HoEQ ausgefüllt werden. Die finale Aufsummierung der Verbesserungspotenziale erfolgt anschließend zeilenweise. So können unterschiedliche Strategien hinsichtlich ihres Potenzials in der Erfüllung der Kunden und Umweltanforderungen bewertet und verglichen werden. Abschließend können die Optimierungsansätze mit dem größten Verbesserungspotenzial für die weitere Gestaltung ausgewählt werden (Tischner, Moser 2015, S. 390; van Hemel 1994).

Bild 1: House of Environmental Quality nach (Tischner, Moser 2015, S. 392)

Phase I

#Optimierungspotential #Projektausrichtung

Zeitpunkt der Anwendung

Konzeptionierungsphase (Hauptverbesserungspotentiale identifizieren, um diese in der Ideenfabrik aufgreifen zu können)

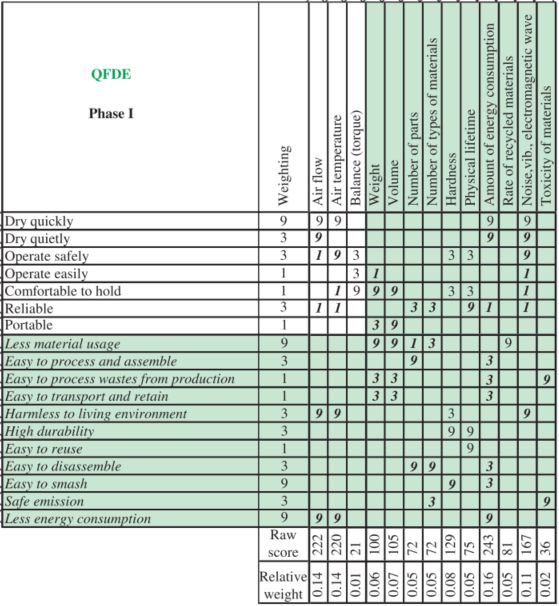

Ausgehend von einem bereits existierenden Produkt, werden in Phase I die Stimmen der Kunden (VOC) mit den Stimmen der Umwelt (VOE) korreliert und diese mit Engineering Metrics (EM) gegenübergestellt. Folgend werden die VOC mit den Werten 9 (sehr wichtig), 3 (wichtig) und 1 (relativ wichtig) gewichtet. Diese Gewichtung ist abhängig vom Produkt, dem Entwicklungskontext und kann aus Marktanalysen oder Ergebnissen einer Nachhaltigkeitsbeurteilung abgeleitet werden. Anschließend werden die Schnittpunkte zwischen den einzelnen VOC und EM nach dem gleichen Schema hinsichtlich ihrer Bedeutung bewertet. So ist eine Bewertung von 9 (starke Bedeutung), 3 (relativ starke Bedeutung) und 1 (geringe Bedeutung) anzubringen. Zudem ist das Freilassen möglich, wenn keine Abhängigkeit besteht. Bei der Bewertung der Bedeutung der nachhaltigen EM für die Erfüllung der nachhaltigen VOC kann auf vordefinierte Werte zurückgegriffen werden. Das Rohergebnis folgt für jedes Kriterium der EM durch das Aufsummieren der Produkte aus der Gewichtung der VOC und der bewerteten Bedeutung innerhalb der Spalte. Zusätzlich wird die relative Gewichtung des Rohergebnisses eines jeden EM durch die Teilung mit der Summe aller Rohergebnisse erfasst (Masui u. a. 2003). Eine Erweiterung des Ansatzes nach Sakao (2007) sieht zudem vor die Bedeutung der EM für die Erfüllung der VOC entsprechend des Zusammenhangs als negativ oder positiv zu beschreiben. So steht beispielsweise die VOC "Geringer Materialverbrauch" in einem negativen Zusammenhang zur Kenngröße "Gewicht" (Abbildung 2).

Bild 2: Ausgefüllte Matrix der ersten Phase einer QFDE am Beispiel eines Föhns mit Hervorhebung negativer Bedeutung durch dicke Ziffern (Sakao 2007)

Das Ergebnis dieser Phase besteht in der Festlegung der traditionellen und umweltbezogenen Qualitäten des Produkts.

Phase II

#Optimierungspotential #Projektausrichtung

Zeitpunkt der Anwendung

Konzeptionierungsphase (Hauptverbesserungspotentiale identifizieren, um diese in der Ideenfabrik aufgreifen zu können)

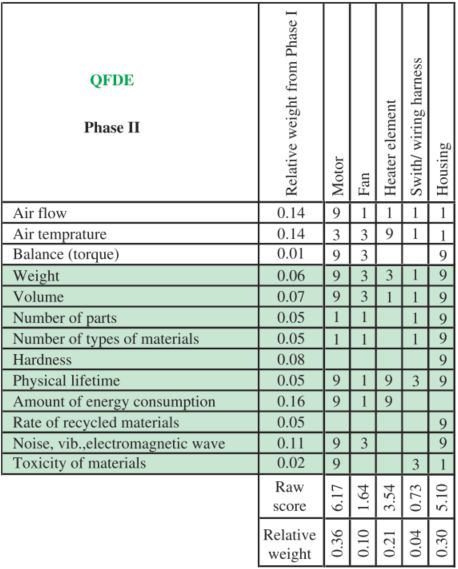

In Phase II werden Teilemerkmale (PC) (Teilemerkmale können als die Funktionseinheiten oder Komponenten des Produkts betrachtet werden) mit den gewichteten EM nach dem gleichen Schema bewertet und somit in Korrelation gesetzt (Abbildung 3). Durch das Summieren lassen sich diejenigen Komponenten identifizieren, die den größten Einfluss auf die gelisteten EM nehmen und dem entsprechend für die anschließende Optimierung im Vordergrund stehen sollten (Masui u. a. 2003).

Bild 3: Ausgefüllte Matrix der zweiten Phase einer QFDE am Beispiel eines Föhns (Sakao 2007)

Ergebnis von Phase II ist das Identifizieren von Funktionseinheiten, auf die sich Entwickler konzentrieren sollten, um sowohl die ökologischen als auch die traditionellen Eigenschaften des Produkts zu verbessern. Im IDE-Kontext können die ermittelten Funktionseinheiten als Hauptoptimierungspotentiale der Produktentwicklung angesehen werden, welche in der Ideenfabrik aufgegriffen werden können. An dem hier aufgeführten Beispiel (Abbildung 21) sind der Motor (0,36) sowie das Gehäuse (0,30) besonders ausschlaggebend, weshalb sich die Ideengenerierung auf diese Faktoren konzentrieren sollte.

Phase III&IV

#Konzeptvergleich #Konzeptbewertung #

Zeitpunkt der Anwendung

Konzeptionierungsphase (Finale Konzeptauswahl wird ausführlich vergleichbar - (bestenfalls mit Einbezug eines Referenzproduktes))

Realisierungsphase: Finales Konzept wird mit Referenzprodukt(en) verglichen

Nach der Identifizierung der wichtigsten Teilmerkmale werden auf Grundlage der erarbeiteten Matrizen Designverbesserungen entwickelt und in den Phasen III und IV durch die Auswahl und Bewertung verschiedener Verbesserungsmöglichkeiten anhand des Schemas bewertet und somit verglichen. Womit Verbesserungsmöglichkeiten offensichtlich werden. Dabei hilft die Identifizierung der Kombination von EM und PC, die verbessert werden sollten, und davon ausgehend die Bewertung der Auswirkungen der Konstruktionsänderung auf die VOC und VOE. Mögliche Ansätze, die verfolgt werden können, um zu entscheiden worauf sich konzentriert werden sollte sind:

- Ausgehen von einer bestimmten VOC, die als Ziel des Entwurfs vorgegeben ist.

- Untersuchen der wichtigsten EM und PC, die in Phase I bzw. II ermittelt wurden.

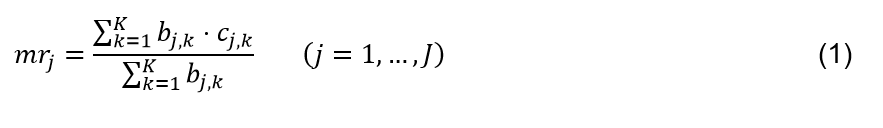

In Phase III werden zunächst die Verbesserungsraten der einzelnen EM für jedes Konzept bestimmt. Hierfür sind die Bedeutungswerte bj,k zu identifizieren, welche durch das jeweilige Konzept beeinflusst werden. Der Grad der Beeinflussung wird durch die Verbesserungsrate cj,k angegeben. Diese kann Werte zwischen Null und Eins einnehmen, jedoch wird zumeist auf eine binäre Bewertung zurückgegriffen. Hierbei steht der Wert Eins für eine mögliche Verbesserung und der Wert 0 für keine mögliche Verbesserung. Die Verbesserungsrate mrj für eine EM Größe folgt in der Matrix aus Phase zwei nach Masui u. a. (2003) zu:

J bzw. K = Anzahl der EM-Größen bzw. Komponenten

j bzw. k = Index der Zeilen bzw. Spalten

Im Zuge der Erweiterung nach Sakao (2007) sind hierbei ebenfalls negative bzw. positive Vorzeichen im Zähler von Gleichung XY zu berücksichtigen. Diese sind je nach Konzept für die einzelnen Bedeutungswerte einzubringen. Hierdurch können sowohl Verbesserungen als auch Verschlechterungen, die mit dem neuen Konzept einhergehen, berücksichtigt werden.

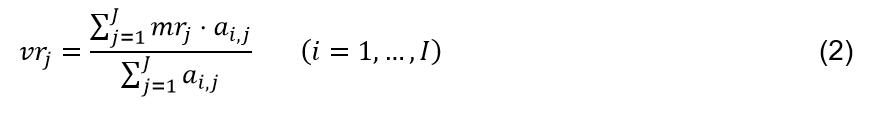

Innerhalb Phase IV werden die ermittelten Auswirkungen der Konzepte von den EM auf die VOC übertragen. Es ergeben sich die Verbesserungsraten der einzelnen VOC Aspekte. Die Berechnung erfolgt zeilenweise mit den Bedeutungswerten ai,j in der Matrix aus Phase 1. Diese werden jeweils mit der korrelierenden Verbesserungsrate mrj der einzelnen EM Aspekte aus Phase 3 gewichtet. Die Formel für die Berechnung der Verbesserungsraten der einzelnen VOC Aspekte vri erfolgt nach Masui u. a. (2003):

J bzw. K = Anzahl der EM-Größen bzw. VOC Aspekte

j bzw. i = Index der EM-Größen bzw. VOC Aspekte

In der Erweiterung nach Sakao (2007) werden auch in Formel 2 die jeweiligen Vorzeichen der Verbesserungsraten mrj und der Bedeutungswerte ai,j berücksichtigt. Hierbei wird im Nenner des Bruchs der Betrag der resultierenden Summe verwendet. Abschließend werden die resultierenden Verbesserungsraten vri noch jeweils mit der zugehörigen Kundengewichtung multipliziert, um den Effekt der Konzeptänderungen auf die Kundenanforderungen abschätzen zu können. Das Aufsummieren der einzelnen Verbesserungseffekte führt zu einem einzelnen Wert, der als Maß für die Erfüllung der Kundenanforderungen unter Berücksichtigung der technischen Abhängigkeiten dient. Das Konzept mit dem größten Wert stellt nach diesem Vorgehen die beste Lösung dar (Masui u. a. 2003).

Dieser Wert kann im IDE-Kontext vor allem zur Bewertung der Konzepte sowie deren Vergleich dienen. Auch ein Referenzprodukt kann im Zuge der Konzeptbewertung miteinbezogen werden und liefert somit eine quantitative Einschätzung des Projektfortschritts bezüglich der Nachhaltigkeitsbetrachtung.

Einen Überblick über die Bereiche und Struktur der Matrizen in den unterschiedlichen Phasen gibt die Abbildung 3 von Tschiltschke.

Bild 4: Übersicht nach Tschiltschke

Anwendungsphasen: Aufgabenstellung (Referenzsituation analysieren, Ausgangsprodukt betrachten definieren), Initialisierung (Entwicklungspotentiale eruieren, Ideenfindung und -auswahl), Konzeptionierung (Konzepte bewerten und vergleichen), Detaillierung (Produktvarianten bewerten)

Grenzen und Alternativen

Alternativen: MECO (Referenzsituation analysieren, Ausgangsprodukt betrachten definieren), Ecodesign Checkliste (Referenzsituation analysieren, Ausgangsprodukt betrachten definieren), Phillips Fast Five (Konzepte bewerten und vergleichen), EcoValue-Analysis (Referenzsituation analysieren, Optimierungspotentiale erfassen, Strategieentwicklung)

Weiterführende Literatur

(Masui u. a. 2003)

(Sakao 2007)

(Tischner, Moser 2015)